原标题:中国力量打造风电领域的“海上巨无霸”

编者按:在迎来改革开放40周年之际,为铭记上海产业在艰难中起步,在探索中发展,在新的起点上扬帆再启航,传承上海产业工人迎难而上、无私奉献的精神,上海市经济和信息化工作党委与人民网上海频道、上海广播电台、解放日报社,联合推出“改革开放再出发,上海制造新征程”主题报道活动。活动贯穿全年,在人民网上海频道、上海市经济和信息化党建网、“上海经信委”、“人民网上海”微信公众号、上海广播电台990早新闻、《今晚》栏目等平台陆续推出。

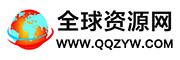

“龙源振华叁号”在江苏龙源大丰二期风场进行现场施工(黄海舟 摄)

7月19日,上海振华重工(集团)股份有限公司自主研制的世界最大2000吨自升式风电施工平台“龙源振华叁号”在江苏龙源大丰二期风场完美完成“首秀”,将重650吨、直径5.5米的风电基础桩“锤”入海底,施工垂直精度在国际标准的千分之三以内。

2000吨级!“海上巨无霸”如期交付使用

“龙源振华叁号”是振华重工自主研制的世界最大风电施工平台,于今年5月18日正式交付使用。该船长100.8 米,型宽43.2 米,型深8.4米,是集大型设备吊装、打桩、安装于一体的多功能自升式海上风电施工平台。

近年来,海上风电已成为全球风电发展的研究热点,世界各国都把海上风电作为可再生能源发展的重要方向。我国海岸线长约18000公里,近海风能主要集中在东南沿海及其附近岛屿,海上风能资源丰富,因此我国制定《风电发展“十三五”规划》,并将海上风电划入战略性新兴产业的重要组成部分。

记者了解到,“龙源振华叁号”风电施工平台拥有10多项创新技术,起重能力达2000吨,为全球最大,双钩最大吊重2000吨,可轻松吊起6兆瓦大功率海上风机基础,实现空中翻身;高达120米的起升高度,是目前全球自升式风电施工平台之最;配备DP-1动力定位系统,使整个平台在波涛汹涌的海水中可保持“纹丝不动”;拥有双层单桩抱桩器,既可进行单桩沉桩作业,也可进行风机吊装作业;开创国内最大50米海下作业深度。最值得骄傲的是,它的起重机、升降系统、推进器、动力定位系统等关键配套件实现了百分百国产化,是我国海上风电作业从浅海走向近海的关键“利器”。

除此之外,“龙源振华叁号”还可以存储大量风机设备,容纳108人在海上生活居住,其高达3000平方米装载面积,使海上风电施工团队能顺利在海上“安营扎寨”,可谓是当今海上风电领域当之无愧的“海上巨无霸”。

据“龙源振华叁号”项目经理、振华重工海工集团党委副书记吴富生介绍,目前,我国海上风电建设尚处于起步阶段,海上风电设备的运输与安装需要高端的技术支持,风电安装平台这种“独门武器”便应运而生。海上风电施工平台具有作业环境恶劣、打桩工艺复杂、桩腿齿条焊接要求高等一系列难题,因此,其设计长期掌握在国外设计公司手中,核心装备多依赖进口。

“为了突破国际垄断,振华重工组建了一支年轻的设计队伍,项目组成员克服了技术资料缺乏、无参考母型船、现场施工经验基本为零等困难,积极与科研院校合作,自主设计了风电平台的船体,从零突破,攻克了多项关键技术,目前实现多项国内首创,陆续设计研制了龙源振华贰号、三航风华、龙源振华叁号等风电施工平台,设计水平居世界先进。”吴富生说。

“集团公司的目标是‘每年做一个世界第一’,在这之前,全球自升式风电安装平台的最大起重能力为1500吨,我们这次直接做到了2000吨,十年八年里领先国际应该不成问题。”作为“龙源振华叁号”的总体设计工程师,31岁的晁世方尽管年轻,一言一行给人的感觉却是稳重踏实。

世界最大风电施工平台“龙源振华叁号”进行全程抬升试验。(徐金鑫 摄)

每一个“世界第一”背后都有动人的故事

要做到“世界第一”,可不是喊句口号那么容易,每一个“世界第一”的背后,都伴随着多少工作人员的心血和付出。

先说长度为85米的四条圆柱形桩腿,需要用120毫米厚的钢材卷成圆柱体,最后成品的直径公差要控制在6毫米以内。“焊接过程中,钢材特别容易变形,所以要控制好这个尺度并不容易。”吴富生说,后来大家反复讨论,想办法,终于想到一个合理的办法,在钢材的内部加了T型环及加强筋板,用来控制夹板与筒体的焊接变形。“因为桩腿的制造工期比预期延长了一个月,就需要在其他地方补回来。”

“‘龙源振华叁号’设计之初,是要能够抵抗百年一遇的海上风暴的,通俗点讲,就是能抵抗十五级强台风。”晁世方告诉记者,这样高的标准,首要的就是增强平台的稳定性,因此想到了给四条桩腿“穿上靴子”,增加桩腿的受力面积,以保持稳定。

晁世方介绍,这个被称作“桩靴”、类似于船体四只脚的部分,每个的面积是100平方米。“一百平米,比咱们这个大会议室还要大很多,一套普通房子的面积了,而这才仅是一只‘靴子’的面积。”如此一来,平台才得以在升降及作业时,“靴子”牢牢立在水中,抓住水底,让“海上巨无霸”经得住狂风暴雨的袭击。

“做靴子不易,拔靴子也不简单呢,尤其是第一次调试的时候。”调试经理成华给记者讲述了第一次拔桩靴的经过,当时,整个船体在南通近海区域进行总装生产,“桩靴”已经在水里矗立了三四个月的时间,就像“长”在了水里一样。后来,反反复复不断倾斜船体,一点一点让“桩靴”动摇,用了数小时才将其拔出。

提到过程的不易,就不得不提起重机上的回转轴承,这个轴承的直径12米多,这么大规格的圆柱滚子轴承在国内从未制造过,在此之前,国内最大做到9米。后来,与振华重工有过多次合作的洛阳LYC轴承有限公司接下了这个难度颇高的任务,洛阳轴承厂克服种种技术难关,用了13个月的时间,终于制造成功。这是一个剖分式轴承,剖分成了6个部分。晁世方说,“洛阳在内陆地区,没有方便的水运渠道,所以是陆运过来的,尽管分成了6块,但尺寸依然很大,据说在运输过程中,还协商拆过几个收费站通道。”

“龙源振华叁号”2000吨风电安装平台项目部青年突击队(徐金鑫 摄)

作为“龙源振华叁号”项目“青年突击队”的一员,于亮亮感慨良多。这支青年突击队约30人,平均年龄33岁。“这支队伍有很强的创造力和执行力,因为轴承、桩靴制造的延期,为了按期交付,我们春节期间全部放弃了休息,加班加点赶进度,确保后面吊装试验的顺利进行。当一次次技术难题被解决,一个个节点按时完成,就觉得白天黑夜的付出都值了!”

憧憬未来 他们要引领中国制造走向世界

前段时间,纪录片《厉害了,我的国》在朋友圈刷屏,看过这部片子的人,想必对“振华重工”这个品牌一定不会陌生。在这部纪录片中,“振华重工”的产品多次出现,“振华30”“蓝鲸2号”“自动化港口”……引领着中国制造、上海品牌走向世界。

4月10日,李克强总理到振华重工集团公司考察,了解到振华重工不仅出售成套装备,还为客户提供长年后续服务时,李克强称赞道,你们不仅生产一流的中国装备,更提供一流的中国服务,一流装备加上一流服务,才能在激烈竞争的全球装备市场上始终站稳脚跟、勇立潮头。

4月10日,李克强总理考察振华重工。(来源:中国政府网)

5月18日,振华重工自主研发的世界最大风电施工平台2000吨级“龙源振华叁号”风电施工平台如期在江苏南通交付使用,标志着我国打破国外技术垄断,实现大型风电安装平台国产化,为我国加快发展海上风电产业提供了装备支撑。

在此之前的4月20日,振华重工刚刚与龙源振华签订2500吨坐底式海上风电安装平台项目。

坐底式海上风电安装平台是世界首创的新型风电安装平台,是集成了众多尖端科技的综合性工程。该平台由上下两个船体组成,下浮体为密闭结构,与四条桩腿相连可沉到海床的硬泥层上。桩腿插拔容易且迅速,比传统插桩式风电安装平台至少提高效率2~3倍。坐底式海上风电安装平台由振华重工自主研发、设计、制造,船长100米,型宽48米,型深14米,最大起重能力2500吨,超越了之前的“龙源振华叁号”,居目前世界同类平台之首。

“我们一直调侃自己是‘吃着碗里的,望着锅里的’。”吴富生笑道,尽管2000吨级已在国际上遥遥领先,但还是早早提出了2500吨级的概念,并开始付之行动。要建造的2500吨风电船,在插桩、拔桩上有新的设计,时间更短,更容易快速更换地方作业。“我们坚信,就像2000吨级的制造过程一样,道路是曲折的,但前途是光明的,每做一件新产品都要经历这样一个过程。”